Меѓу несилициумските оксиди, алумината има добри механички својства, отпорност на високи температури и отпорност на корозија, додека мезопорозната алумина (MA) има прилагодлива големина на порите, голема специфична површина, голем волумен на порите и ниска цена на производство, што е широко користено во катализата, контролираното ослободување на лекови, адсорпцијата и други области, како што се крекирање, хидрокрекирање и хидродесулфуризација на нафтени суровини. Микропорозната алумина е најчесто користена во индустријата, но директно влијае на активноста на алумината, работниот век и селективноста на катализаторот. На пример, во процесот на прочистување на издувните гасови на автомобилите, наталожените загадувачи од адитивите на моторното масло ќе формираат кокс, што ќе доведе до блокирање на порите на катализаторот, со што ќе се намали активноста на катализаторот. Сурфактантот може да се користи за прилагодување на структурата на носачот на алумина за да се формира MA. Подобрете ги нејзините каталитички перформанси.

MA има ограничувачки ефект, а активните метали се деактивираат по калцинација на висока температура. Покрај тоа, по калцинација на висока температура, мезопорозната структура се распаѓа, скелетот на MA е во аморфна состојба, а површинската киселост не може да ги задоволи своите барања во областа на функционализација. Често е потребен модификациски третман за да се подобри каталитичката активност, стабилноста на мезопорозната структура, површинската термичка стабилност и површинската киселост на MA материјалите. Вообичаените модификациски групи вклучуваат метални хетероатоми (Fe, Co, Ni, Cu, Zn, Pd, Pt, Zr, итн.) и метални оксиди (TiO2, NiO, Co3O4, CuO, Cu2O, RE2O7, итн.) натоварени на површината на MA или допирани во скелетот.

Специјалната електронска конфигурација на ретките земни елементи ги прави нивните соединенија да имаат посебни оптички, електрични и магнетни својства и се користат во каталитички материјали, фотоелектрични материјали, адсорпциски материјали и магнетни материјали. Мезопорозните материјали модифицирани со ретки земни елементи можат да го прилагодат киселинскиот (алкален) ефект, да го зголемат слободното кислород и да синтетизираат метален нанокристален катализатор со униформна дисперзија и стабилна нанометарска скала. Соодветните порозни материјали и ретките земни елементи можат да ја подобрат површинската дисперзија на металните нанокристали и стабилноста и отпорноста на таложење на јаглерод на катализаторите. Во овој труд, ќе биде претставена модификацијата и функционализација на ретките земни елементи за да се подобрат каталитичките перформанси, термичката стабилност, капацитетот за складирање на кислород, специфичната површина и структурата на порите.

1 подготовка за магистерски студии

1.1 подготовка на носач на алумина

Методот за подготовка на носачот на алуминиум оксид ја одредува неговата дистрибуција на структурата на порите, а неговите вообичаени методи за подготовка вклучуваат метод на дехидратација на псевдо-бемит (PB) и метод на сол-гел. Псевдобемитот (PB) првпат беше предложен од Калвет, а H+ ја промовираше пептизацијата за да се добие γ-AlOOH колоиден PB што содржи меѓуслојна вода, која беше калцинирана и дехидрирана на висока температура за да се формира алуминиум оксид. Според различните суровини, тој често се дели на метод на таложење, метод на карбонизација и метод на хидролиза на алкохолен алуминиум. Колоидната растворливост на PB е под влијание на кристалинитетот и е оптимизирана со зголемувањето на кристалинитетот, а е под влијание и на параметрите на оперативниот процес.

PB обично се подготвува со метод на таложење. Алкалиите се додаваат во раствор од алуминат или киселината се додава во раствор од алуминат и се таложи за да се добие хидриран алумина (алкално таложење), или киселината се додава во алуминатно таложење за да се добие алумина монохидрат, кој потоа се мие, суши и калцинира за да се добие PB. Методот на таложење е лесен за ракување и е евтин, што често се користи во индустриското производство, но е под влијание на многу фактори (pH на растворот, концентрација, температура итн.). И тие услови за добивање честички со подобра дисперзибилност се строги. Во методот на карбонизација, Al(OH)3 се добива со реакција на CO2 и NaAlO2, а PB може да се добие по стареење. Овој метод има предности на едноставно работење, висок квалитет на производот, без загадување и ниска цена, и може да се подготви алумина со висока каталитичка активност, одлична отпорност на корозија и висока специфична површина со мала инвестиција и висок поврат. Методот на хидролиза на алуминиум алкоксид често се користи за подготовка на PB со висока чистота. Алуминиум алкоксидот се хидролизира за да се формира алуминиум оксид монохидрат, а потоа се третира за да се добие PB со висока чистота, кој има добра кристаличност, униформна големина на честичките, концентрирана распределба на големината на порите и висок интегритет на сферичните честички. Сепак, процесот е сложен и тешко се обновува поради употребата на одредени токсични органски растворувачи.

Покрај тоа, неорганските соли или органските соединенија на метали најчесто се користат за подготовка на прекурсори на алумина со метод на сол-гел, а се додаваат чиста вода или органски растворувачи за да се подготват раствори за да се генерира сол, кој потоа се желира, суши и пече. Во моментов, процесот на подготовка на алумина е сè уште подобрен врз основа на методот на дехидрација на PB, а методот на карбонизација стана главен метод за индустриско производство на алумина поради неговата економичност и заштита на животната средина. Алумината подготвена со метод на сол-гел привлече големо внимание поради нејзината порамномерна распределба на големината на порите, што е потенцијален метод, но треба да се подобри за да се реализира индустриска примена.

1.2 Подготовка за MA

Конвенционалната алумина не може да ги задоволи функционалните барања, па затоа е потребно да се подготви високо-перформансна МА. Методите на синтеза обично вклучуваат: метод на нанолеење со јаглероден калап како тврд шаблон; Синтеза на SDA: Процес на самосклопување предизвикано од испарување (EISA) во присуство на меки шаблони како што се SDA и други катјонски, анјонски или нејонски сурфактанти.

1.2.1 EISA процес

Мекиот шаблон се користи во кисела состојба, со што се избегнува комплицираниот и долготрајниот процес на методот со тврда мембрана и може да се реализира континуирана модулација на отворот. Подготовката на MA со EISA привлече големо внимание поради неговата лесна достапност и репродуктивност. Може да се подготват различни мезопорозни структури. Големината на порите на MA може да се прилагоди со промена на должината на хидрофобниот ланец на сурфактантот или со прилагодување на моларниот однос на катализаторот за хидролиза кон прекурсорот на алуминиум во раствор. Затоа, EISA, познат и како едночекорен метод на синтеза и модификација сол-гел на MA со голема површина и подреден мезопорозен алумина (OMA), е применет на различни меки шаблони, како што се P123, F127, триетаноламин (чај) итн. EISA може да го замени процесот на ко-склопување на органоалуминиумски прекурсори, како што се алуминиум алкоксиди и шаблони на сурфактант, обично алуминиум изопропоксид и P123, за обезбедување мезопорозни материјали. Успешниот развој на EISA процесот бара прецизно прилагодување на кинетиката на хидролиза и кондензација за да се добие стабилен раствор и да се овозможи развој на мезофаза формирана од мицели на сурфактант во растворот.

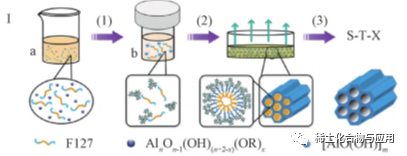

Во EISA процесот, употребата на неводени растворувачи (како што е етанол) и органски комплексни агенси може ефикасно да ја забави стапката на хидролиза и кондензација на органоалуминиумските прекурсори и да предизвика самосклопување на OMA материјали, како што се Al(OR)3 и алуминиум изопропоксид. Сепак, во неводени испарливи растворувачи, шаблоните на сурфактант обично ја губат својата хидрофилност/хидрофобност. Покрај тоа, поради доцнењето на хидролизата и поликондензацијата, средниот производ има хидрофобна група, што го отежнува интеракцијата со шаблонот на сурфактант. Само кога концентрацијата на сурфактант и степенот на хидролиза и поликондензација на алуминиум постепено се зголемуваат во процесот на испарување на растворувачот, може да се случи самосклопување на шаблонот и алуминиумот. Затоа, многу параметри што влијаат на условите на испарување на растворувачите и реакцијата на хидролиза и кондензација на прекурсорите, како што се температурата, релативната влажност, катализаторот, стапката на испарување на растворувачот итн., ќе влијаат на конечната структура на склопување. Како што е прикажано на сл. 1, OMA материјали со висока термичка стабилност и високи каталитички перформанси беа синтетизирани со солвотермално потпомогнато самосклопување предизвикано од испарување (SA-EISA). Солвотермалниот третман ја промовираше целосната хидролиза на алуминиумските прекурсори за да се формираат мали кластерски алуминиумски хидроксилни групи, што ја подобри интеракцијата помеѓу сурфактантите и алуминиумот. Дводимензионална хексагонална мезофаза беше формирана во EISA процесот и калцинирана на 400℃ за да се формира OMA материјал. Во традиционалниот EISA процес, процесот на испарување е придружен со хидролиза на органоалуминиумски прекурсор, така што условите на испарување имаат важно влијание врз реакцијата и конечната структура на OMA. Чекорот на солвотермален третман ја промовира целосната хидролиза на алуминиумскиот прекурсор и произведува делумно кондензирани кластерски алуминиумски хидроксилни групи. OMA се формира под широк опсег на услови на испарување. Во споредба со MA подготвена со традиционалниот EISA метод, OMA подготвена со SA-EISA метод има поголем волумен на порите, подобра специфична површина и подобра термичка стабилност. Во иднина, EISA методот може да се користи за подготовка на MA со ултра голем отвор со висока стапка на конверзија и одлична селективност без употреба на средство за размножување.

Сл. 1 дијаграм на тек на SA-EISA методот за синтетизирање на OMA материјали

1.2.2 други процеси

Конвенционалната подготовка на MA бара прецизна контрола на параметрите на синтеза за да се постигне јасна мезопорозна структура, а отстранувањето на материјалите од шаблонот е исто така предизвик, што го комплицира процесот на синтеза. Во моментов, многу литератури објавуваат синтеза на MA со различни шаблони. Во последниве години, истражувањето главно се фокусираше на синтезата на MA со гликоза, сахароза и скроб како шаблони со алуминиум изопропоксид во воден раствор. Повеќето од овие MA материјали се синтетизираат од алуминиум нитрат, сулфат и алкоксид како извори на алуминиум. MA CTAB исто така може да се добие со директна модификација на PB како извор на алуминиум. MA со различни структурни својства, т.е. Al2O3)-1, Al2O3)-2 и al2o3A има добра термичка стабилност. Додавањето на сурфактант не ја менува вродената кристална структура на PB, но го менува режимот на редење на честичките. Покрај тоа, формирањето на Al2O3-3 се формира со адхезија на наночестички стабилизирани со органски растворувач PEG или агрегација околу PEG. Сепак, распределбата на големината на порите на Al2O3-1 е многу тесна. Дополнително, беа подготвени катализатори на база на паладиум со синтетички МА како носач. Во реакцијата на согорување на метан, катализаторот поддржан од Al2O3-3 покажа добри каталитички перформанси.

За прв пат, MA со релативно тесна распределба на големината на порите беше подготвена со употреба на евтина и богата со алуминиум црна алуминиумска згура ABD. Процесот на производство вклучува процес на екстракција на ниска температура и нормален притисок. Цврстите честички што остануваат во процесот на екстракција нема да ја загадуваат животната средина и можат да се натрупаат со низок ризик или повторно да се користат како полнач или агрегат во бетонска апликација. Специфичната површина на синтетизираниот MA е 123~162m2/g, распределбата на големината на порите е тесна, радиусот на врвот е 5,3nm, а порозноста е 0,37 cm3/g. Материјалот е со нано-големина, а големината на кристалот е околу 11nm. Синтезата во цврста состојба е нов процес за синтеза на MA, кој може да се користи за производство на радиохемиски апсорбенти за клиничка употреба. Алуминиум хлорид, амониум карбонат и глукозни суровини се мешаат во моларен сооднос од 1: 1,5: 1,5, а MA се синтетизира со нова механохемиска реакција во цврста состојба. Со концентрирање на 131I во опрема за термички батерии, вкупниот принос на 131I по концентрацијата е 90%, а добиениот раствор на 131I[NaI] има висока радиоактивна концентрација (1,7 TBq/mL), со што се реализира употребата на капсули со голема доза на 131I[NaI] за третман на рак на тироидната жлезда.

Како заклучок, во иднина, мали молекуларни шаблони можат да се развиваат и за конструирање на повеќеслојни подредени порски структури, ефикасно прилагодување на структурата, морфологијата и површинските хемиски својства на материјалите и генерирање на голема површина и подредена црвоточина MA. Истражете евтини шаблони и извори на алуминиум, оптимизирајте го процесот на синтеза, разјаснете го механизмот на синтеза и водете го процесот.

Метод на модификација од 2 MA

Методите за рамномерна распределба на активните компоненти на MA носачот вклучуваат импрегнација, in-situ синтеза, таложење, јонска размена, механичко мешање и топење, меѓу кои првите два се најчесто користени.

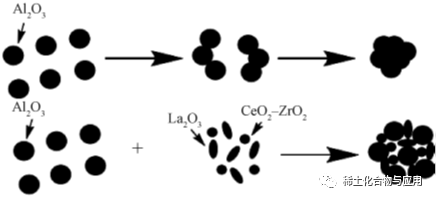

2.1 метод на синтеза in-situ

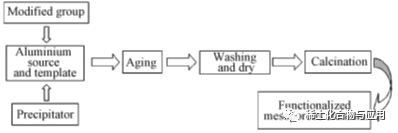

Групите што се користат во функционалната модификација се додаваат во процесот на подготовка на MA за да се модифицира и стабилизира скелетната структура на материјалот и да се подобрат каталитичките перформанси. Процесот е прикажан на Слика 2. Лиу и сор. синтетизирале Ni/Mo-Al2O3 in situ со P123 како шаблон. И Ni и Mo биле дисперзирани во подредени MA канали, без да се уништи мезопорозната структура на MA, а каталитичките перформанси очигледно биле подобрени. Со усвојување на метод на раст in-situ на синтетизирана гама-al2o3 супстрат, во споредба со γ-Al2O3, MnO2-Al2O3 има поголема BET специфична површина и волумен на порите, и има бимодална мезопорозна структура со тесна дистрибуција на големината на порите. MnO2-Al2O3 има брза стапка на адсорпција и висока ефикасност за F-, и има широк опсег на pH примена (pH=4~10), што е погодно за практични услови на индустриска примена. Перформансите за рециклирање на MnO2-Al2O3 се подобри од оние на γ-Al2O. Структурната стабилност треба дополнително да се оптимизира. Како заклучок, MA модифицираните материјали добиени со in-situ синтеза имаат добар структурен ред, силна интеракција помеѓу групите и носачите на алумина, цврста комбинација, големо оптоварување со материјал и не е лесно да се предизвика отстранување на активните компоненти во процесот на каталитичка реакција, а каталитичките перформанси се значително подобрени.

Сл. 2 Подготовка на функционализирана МА со in-situ синтеза

2.2 метод на импрегнација

Потопувајќи го подготвениот МА во модифицираната група и добивајќи го модифицираниот МА материјал по третманот, со цел да се реализираат ефектите од катализата, адсорпцијата и слично, Каи и сор. подготвија МА од P123 со метод на сол-гел и го потопија во раствор од етанол и тетраетиленпентамин за да добијат амино модифициран МА материјал со силни адсорпциски перформанси. Покрај тоа, Белкацеми и сор. потопија во раствор од ZnCl2 со истиот процес за да добијат модифицирани МА материјали допирани со цинк. Специфичната површина и волуменот на порите се 394m2/g и 0,55 cm3/g, соодветно. Во споредба со методот на синтеза in-situ, методот на импрегнација има подобра дисперзија на елементите, стабилна мезопорозна структура и добри адсорпциски перформанси, но силата на интеракција помеѓу активните компоненти и носачот на алуминиум е слаба, а каталитичката активност лесно се попречува од надворешни фактори.

3 функционален напредок

Синтезата на ретки земни метали со посебни својства е тренд на развој во иднина. Во моментов, постојат многу методи на синтеза. Параметрите на процесот влијаат на перформансите на MA. Специфичната површина, волуменот на порите и дијаметарот на порите на MA може да се прилагодат според типот на шаблонот и составот на алуминиумскиот прекурсор. Температурата на калцинација и концентрацијата на полимерниот шаблон влијаат на специфичната површина и волуменот на порите на MA. Сузуки и Јамаучи откриле дека температурата на калцинација е зголемена од 500℃ на 900℃. Отворот може да се зголеми, а површината може да се намали. Покрај тоа, третманот со модификација на ретки земни метали ја подобрува активноста, површинската термичка стабилност, структурната стабилност и површинската киселост на материјалите од MA во каталитичкиот процес и го задоволува развојот на функционализација на MA.

3.1 Адсорбент за дефлуоризација

Флуорот во водата за пиење во Кина е сериозно штетен. Покрај тоа, зголемувањето на содржината на флуор во индустрискиот раствор на цинк сулфат ќе доведе до корозија на електродната плоча, влошување на работната средина, намалување на квалитетот на електричниот цинк и намалување на количината на рециклирана вода во системот за производство на киселина и процесот на електролиза на димните гасови од печење во флуидизиран слој. Во моментов, методот на адсорпција е најатрактивен меѓу вообичаените методи на влажна дефлуоризација. Сепак, постојат некои недостатоци, како што се слабиот капацитет на адсорпција, тесниот достапен опсег на pH вредност, секундарното загадување и така натаму. Активиран јаглен, аморфен алумина, активен алумина и други адсорбенти се користат за дефлуоризација на вода, но цената на адсорбентите е висока, а капацитетот на адсорпција на F-во неутрален раствор или висока концентрација е низок. Активираниот алумина стана најшироко проучуван адсорбент за отстранување на флуориди поради неговиот висок афинитет и селективност кон флуорид при неутрална pH вредност, но е ограничен од слабиот капацитет на адсорпција на флуоридот и само при pH <6 може да има добри перформанси на адсорпција на флуориди. МА привлече големо внимание во контролата на загадувањето на животната средина поради неговата голема специфична површина, уникатен ефект на големината на порите, киселинско-базни перформанси, термичка и механичка стабилност. Кунду и сор. подготвија МА со максимален капацитет на адсорпција на флуор од 62,5 mg/g. Капацитетот на адсорпција на флуор на МА е во голема мера под влијание на неговите структурни карактеристики, како што се специфичната површина, површинските функционални групи, големината на порите и вкупната големина на порите. Прилагодувањето на структурата и перформансите на МА е важен начин за подобрување на неговите перформанси на адсорпција.

Поради тврдата киселина на La и тврдата базичност на флуорот, постои силен афинитет помеѓу La и јоните на флуор. Во последниве години, некои студии покажаа дека La како модификатор може да го подобри адсорпцискиот капацитет на флуорот. Сепак, поради ниската структурна стабилност на адсорбентите на ретки земни елементи, повеќе ретки земни елементи се исцедуваат во растворот, што резултира со секундарно загадување на водата и штетно влијание врз здравјето на луѓето. Од друга страна, високата концентрација на алуминиум во водната средина е еден од отровите за здравјето на луѓето. Затоа, потребно е да се подготви еден вид композитен адсорбент со добра стабилност и без исцедување или со помало исцедување на други елементи во процесот на отстранување на флуорот. MA модифициран со La и Ce беше подготвен со метод на импрегнација (La/MA и Ce/MA). Оксидите на ретки земји беа успешно натоварени на површината на MA за прв пат, што имаше повисоки перформанси на дефлуоризација. Главните механизми за отстранување на флуор се електростатска адсорпција и хемиска адсорпција, привлекувањето на електрони на површинскиот позитивен полнеж и реакцијата на размена на лиганди се комбинира со површинскиот хидроксил, хидроксилната функционална група на површината на адсорбентот генерира водородна врска со F-, модификацијата на La/MA и Ce го подобрува адсорпцискиот капацитет на флуор, La/MA содржи повеќе места за адсорпција на хидроксил, а адсорпцискиот капацитет на F е од редот La/MA>Ce/MA>MA. Со зголемување на почетната концентрација, адсорпцискиот капацитет на флуор се зголемува. Ефектот на адсорпција е најдобар кога pH е 5~9, а процесот на адсорпција на флуор е во согласност со изотермниот модел на адсорпција на Лангмјур. Покрај тоа, нечистотиите на сулфатните јони во алумина, исто така, можат значително да влијаат на квалитетот на примероците. Иако се спроведени поврзани истражувања за модифицирана алумина од ретки земји, поголемиот дел од истражувањата се фокусираат на процесот на адсорбент, кој е тешко да се користи индустриски. Во иднина, можеме да го проучиме механизмот на дисоцијација на комплексот од флуор во раствор од цинк сулфат и карактеристиките на миграција на јоните на флуор, да добиеме ефикасен, ефтин и обновлив адсорбент на јони на флуор за дефлуоризација на раствор од цинк сулфат во систем за хидрометалургија на цинк и да воспоставиме модел за контрола на процесот за третирање на раствор со висока содржина на флуор базиран на нано адсорбент од ретки земји MA.

3.2 Катализатор

3.2.1 Суво реформирање на метан

Ретките метали можат да ја прилагодат киселоста (базноста) на порозните материјали, да го зголемат слободното кислород и да синтетизираат катализатори со униформна дисперзија, нанометарска скала и стабилност. Често се користи за поддршка на благородни метали и транзициски метали за катализирање на метанизацијата на CO2. Во моментов, мезопорозните материјали модифицирани со ретки метали се развиваат кон суво реформирање на метан (MDR), фотокаталитичка деградација на VOC и прочистување на опашкиот гас. Во споредба со благородните метали (како што се Pd, Ru, Rh, итн.) и други транзициски метали (како што се Co, Fe, итн.), катализаторот Ni/Al2O3 е широко користен поради неговата повисока каталитичка активност и селективност, висока стабилност и ниска цена за метан. Сепак, синтерувањето и таложењето на јаглерод на Ni наночестички на површината на Ni/Al2O3 доведуваат до брза деактивација на катализаторот. Затоа, потребно е да се додаде забрзувач, да се модифицира носачот на катализаторот и да се подобри начинот на подготовка за да се подобри каталитичката активност, стабилноста и отпорноста на изгореници. Општо земено, оксидите на ретките земни елементи можат да се користат како структурни и електронски промотори во хетерогени катализатори, а CeO2 ја подобрува дисперзијата на Ni и ги менува својствата на металниот Ni преку силна интеракција со металната носачка структура.

MA е широко користен за подобрување на дисперзијата на металите и за обезбедување ограничување на активните метали за да се спречи нивна агломерација. La2O3 со висок капацитет за складирање на кислород ја зголемува отпорноста на јаглеродот во процесот на конверзија, а La2O3 ја промовира дисперзијата на Co на мезопорозна алумина, која има висока реформска активност и отпорност. Промоторот La2O3 ја зголемува MDR активноста на катализаторот Co/MA, а фазите Co3O4 и CoAl2O4 се формираат на површината на катализаторот. Сепак, високо дисперзираниот La2O3 има мали зрна од 8nm~10nm. Во MDR процесот, интеракцијата in-situ помеѓу La2O3 и CO2 формирала La2O2CO3 мезофаза, што предизвикало ефикасна елиминација на CxHy на површината на катализаторот. La2O3 ја промовира редукцијата на водородот со обезбедување поголема густина на електрони и зголемување на слободното место на кислород во 10%Co/MA. Додавањето на La2O3 ја намалува очигледната енергија на активирање на потрошувачката на CH4. Затоа, стапката на конверзија на CH4 се зголеми на 93,7% на 1073K K. Додавањето на La2O3 ја подобри каталитичката активност, го поттикна намалувањето на H2, го зголеми бројот на активни места на Co0, произведе помалку таложен јаглерод и ја зголеми слободната површина на кислород на 73,3%.

Ce и Pr беа поткрепени на катализатор Ni/Al2O3 со метод на импрегнација со еднаков волумен во Li Xiaofeng. По додавањето на Ce и Pr, селективноста кон H2 се зголеми, а селективноста кон CO се намали. MDR модифициран со Pr имаше одлична каталитичка способност, а селективноста кон H2 се зголеми од 64,5% на 75,6%, додека селективноста кон CO се намали од 31,4%. Пенг Шуџинг и сор. користеа сол-гел метод, Ce-модифициран MA беше подготвен со алуминиум изопропоксид, растворувач на изопропанол и хексахидрат на цериум нитрат. Специфичната површина на производот беше малку зголемена. Додавањето на Ce ја намали агрегацијата на прачкисти наночестички на површината на MA. Некои хидроксилни групи на површината на γ-Al2O3 беа во основа покриени со Ce соединенија. Термичката стабилност на MA беше подобрена и не се случи трансформација на кристална фаза по калцинација на 1000℃ во тек на 10 часа. Ванг Баовеј и сор. Подготвен е MA материјал CeO2-Al2O4 со метод на копреципитација. CeO2 со кубни ситни зрна беше рамномерно дисперзиран во алумина. По поддршката на Co и Mo на CeO2-Al2O4, интеракцијата помеѓу алумина и активната компонента Co и Mo беше ефикасно инхибирана од CEO2.

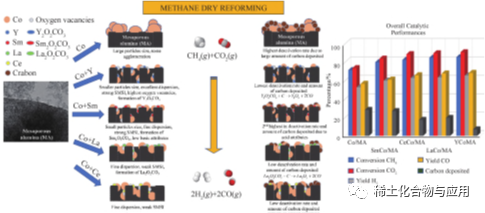

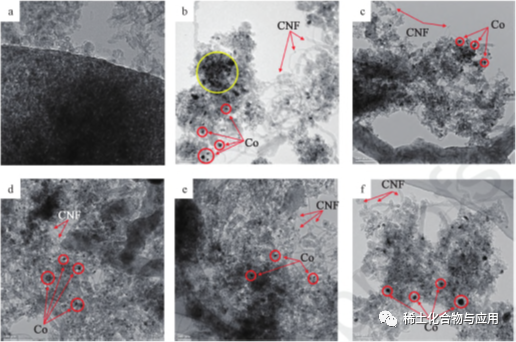

Промоторите на ретките земни елементи (La, Ce, y и Sm) се комбинираат со Co/MA катализатор за MDR, а процесот е прикажан на сл. 3. Промоторите на ретките земни елементи можат да ја подобрат дисперзијата на Co на MA носачот и да ја инхибираат агломерацијата на co честичките. Колку е помала големината на честичките, толку е посилна интеракцијата Co-MA, толку е посилна каталитичката и синтерувачката способност во YCo/MA катализаторот, како и позитивните ефекти на неколку промотори врз активноста на MDR и таложењето на јаглерод. Сл. 4 е HRTEM слика по MDR третман на 1023K, Co2:ch4:N2 = 1 ∶ 1 ∶ 3.1 во тек на 8 часа. Co честичките постојат во форма на црни точки, додека MA носачите постојат во форма на сива боја, што зависи од разликата во густината на електроните. На HRTEM слика со 10%Co/MA (сл. 4б), агломерацијата на честичките од метал на Co е забележана на носителите на ma. Додавањето на промотор на ретки земјени елементи ги намалува честичките на Co на 11,0 nm~12,5 nm. YCo/MA има силна Co-MA интеракција, а неговите перформанси на синтерување се подобри од другите катализатори. Покрај тоа, како што е прикажано на сликите 4б до 4ф, на катализаторите се создаваат шупливи јаглеродни наножици (CNF), кои остануваат во контакт со протокот на гас и спречуваат деактивација на катализаторот.

Сл. 3 Ефект на додавање на ретки земјини елементи врз физичките и хемиските својства и MDR каталитичките перформанси на Co/MA катализаторот

3.2.2 Катализатор за деоксидација

Fe2O3/Meso-CeAl, катализатор за деоксидација базиран на Fe допиран со Ce, беше подготвен со оксидативна дехидрогенација на 1-бутен со CO2 како мек оксиданс и беше користен во синтезата на 1,3-бутадиен (BD). Ce беше високо дисперзиран во матрица на алуминиум, а Fe2O3/meso беше високо дисперзиран катализатор на Fe2O3/Meso-CeAl-100 не само што има високо дисперзирани видови на железо и добри структурни својства, туку има и добар капацитет за складирање на кислород, па затоа има добар капацитет за адсорпција и активирање на CO2. Како што е прикажано на Слика 5, TEM сликите покажуваат дека Fe2O3/Meso-CeAl-100 е правилен. Покажува дека црвовидната канална структура на MesoCeAl-100 е лабава и порозна, што е корисно за дисперзија на активните состојки, додека високо дисперзираниот Ce е успешно допиран во матрица на алуминиум. Материјалот за обложување на катализаторот од благороден метал кој ги исполнува стандардите за ултра ниски емисии на моторни возила има развиена структура на пори, добра хидротермална стабилност и голем капацитет за складирање на кислород.

3.2.3 Катализатор за возила

Кватернерни комплекси на ретки земни материи базирани на алуминиум AlCeZrTiOx и AlLaZrTiOx поддржани од Pd-Rh за да се добијат материјали за обложување на автомобилски катализатори. Мезопорозниот комплекс на ретки земни материи базирани на алуминиум Pd-Rh/ALC може успешно да се користи како катализатор за прочистување на издувните гасови од возила со CNG со добра издржливост, а ефикасноста на конверзија на CH4, главната компонента на издувните гасови од возила со CNG, е висока до 97,8%. Усвоен е хидротермален метод во еден чекор за да се подготви тој композитен материјал од ретки земни материи за самосклопување. Синтетизирани се подредени мезопорозни прекурсори со метастабилна состојба и висока агрегација, а синтезата на RE-Al се усогласи со моделот на „единица за раст на соединенија“, со што се реализира прочистувањето на автомобилскиот издувен систем монтиран на тринасочен каталитички конвертор.

Сл. 4 HRTEM слики од ma (a), Co/MA(b), LaCo/MA(c), CeCo/MA(d), YCo/MA(e) и SmCo/MA(f)

Сл. 5 TEM слика (A) и дијаграм на EDS елементи (b,c) на Fe2O3/Meso-CeAl-100

3.3 светлосни перформанси

Електроните на ретките земни елементи лесно се возбудуваат за да преминат помеѓу различни енергетски нивоа и да емитуваат светлина. Ретките земни јони често се користат како активатори за подготовка на луминисцентни материјали. Ретките земни јони може да се натоварат на површината на шупливите микросфери од алуминиум фосфат со метод на копреципитација и метод на јонска размена, а може да се подготват и луминисцентни материјали AlPO4∶RE(La,Ce,Pr,Nd). Луминисцентната бранова должина е во блиската ултравиолетова област. MA се претвора во тенки филмови поради неговата инерција, ниска диелектрична константа и ниска спроводливост, што го прави применлив за електрични и оптички уреди, тенки филмови, бариери, сензори итн. Може да се користи и за детектирање на еднодимензионални фотонски кристали со одговор, генерирање на енергија и антирефлексни премази. Овие уреди се наредени филмови со одредена должина на оптичкиот пат, па затоа е потребно да се контролира индексот на прекршување и дебелината. Во моментов, титаниум диоксид и циркониум оксид со висок индекс на прекршување и силициум диоксид со низок индекс на прекршување често се користат за дизајнирање и изградба на вакви уреди. Опсегот на достапност на материјали со различни површински хемиски својства е проширен, што овозможува дизајнирање на напредни фотонски сензори. Воведувањето на MA и оксихидроксидни филмови во дизајнот на оптички уреди покажува голем потенцијал бидејќи индексот на прекршување е сличен на оној на силициум диоксидот. Но, хемиските својства се различни.

3.4 термичка стабилност

Со зголемување на температурата, синтерувањето сериозно влијае на ефектот на употреба на MA катализаторот, а специфичната површина се намалува и γ-Al2O3 во кристалната фаза се трансформира во δ и θ во χ фази. Ретките земни материјали имаат добра хемиска стабилност и термичка стабилност, висока прилагодливост и лесно достапни и евтини суровини. Додавањето на ретки земни елементи може да ја подобри термичката стабилност, отпорноста на оксидација на висока температура и механичките својства на носачот, како и да ја прилагоди површинската киселост на носачот. La и Ce се најчесто користените и проучуваните модификациски елементи. Лу Веигуанг и другите откриле дека додавањето на ретки земни елементи ефикасно ја спречува дифузијата на честичките од алуминиум, La и Ce ги штитат хидроксилните групи на површината на алуминиумот, го инхибираат синтерувањето и фазната трансформација и го намалуваат оштетувањето од висока температура на мезопорозната структура. Подготвената алуминиум оксид сè уште има висока специфична површина и волумен на порите. Сепак, премногу или премалку ретки земни елементи ќе ја намали термичката стабилност на алуминиумот. Ли Јанчиу и др. додадено е 5% La2O3 во γ-Al2O3, што ја подобрило термичката стабилност и го зголемило волуменот на порите и специфичната површина на носачот на алуминиум оксид. Како што може да се види од Слика 6, додадениот La2O3 во γ-Al2O3 ја подобрува термичката стабилност на носачот на композитни материјали од ретки земјени елементи.

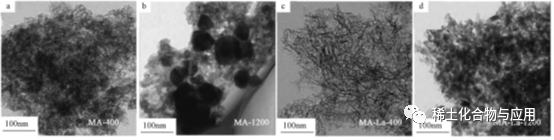

Во процесот на допирање на нано-фиброзни честички со La во MA, површината BET и волуменот на порите на MA-La се повисоки од оние на MA кога температурата на термичка обработка се зголемува, а допирањето со La има очигледен ефект на забавување на синтерувањето на висока температура. Како што е прикажано на сл. 7, со зголемување на температурата, La ја инхибира реакцијата на раст на зрната и фазна трансформација, додека сл. 7a и 7c покажуваат акумулација на нано-фиброзни честички. На сл. 7b, дијаметарот на големите честички произведени со калцинација на 1200℃ е околу 100nm. Тоа означува значајно синтерување на MA. Покрај тоа, во споредба со MA-1200, MA-La-1200 не се агрегира по термичката обработка. Со додавање на La, нано-фиброзните честички имаат подобра способност за синтерување. Дури и на повисока температура на калцинација, допираниот La е сè уште високо дисперзиран на површината на MA. Модифициран MA со La може да се користи како носител на Pd катализатор во реакцијата на оксидација на C3H8.

Сл. 6 Структурен модел на синтерување на алумина со и без ретки земни елементи

Сл. 7 TEM слики од MA-400 (a), MA-1200 (b), MA-La-400 (c) и MA-La-1200 (d)

4 Заклучок

Воведен е напредокот во подготовката и функционалната примена на материјалите од модифицирани ретки земни метали (МАМ). Модифицираниот МАМ е широко користен. Иако се направени многу истражувања во каталитичката примена, термичката стабилност и адсорпцијата, многу материјали имаат висока цена, ниска количина на допинг, слаб редослед и тешко се индустријализираат. Следната работа треба да се направи во иднина: оптимизирање на составот и структурата на модифицираниот МАМ, избор на соодветен процес, исполнување на функционалниот развој; воспоставување модел за контрола на процесот базиран на функционален процес за намалување на трошоците и реализација на индустриско производство; со цел да се максимизираат предностите на ресурсите на ретки земни метали во Кина, треба да се истражи механизмот на модификација на МАМ, да се подобри теоријата и процесот на подготовка на модифицираниот МАМ.

Финансиран проект: Проект за целокупна иновација во науката и технологијата Шанкси (2011KTDZ01-04-01); Специјален научно-истражувачки проект на покраината Шанкси за 2019 година (19JK0490); Специјален научно-истражувачки проект на колеџот Хуаќинг за 2020 година, Универзитет за архитектура и технологија Си'ан (20KY02)

Извор: Ретка Земја

Време на објавување: 04.07.2022